可制造性设计在PCB设计中考虑哪些方面?

发表时间:2020-09-03 09:04:22 人气:4074

产品的可制造性设计(DFM,Design For Manufacturing)研究的是产品本身的物理(机械的、电气的)设计与制造加工系统之间的相互关系,并将其结合在产品设计中,以便将其与整个制造系统的要求融合在一起,使设计的产品便于生产制造,减少制造过程中的质量缺陷,达到缩短产品研制或生产周期、降低成本、提高产品质量和生产效率的目的。从广义上讲,产品的可制造性应包括产品的制造、测试、返工和维修等产品形成全过程的可行性,但从狭义上讲是指产品本身制造的可行性。

PCB的可制造性设计

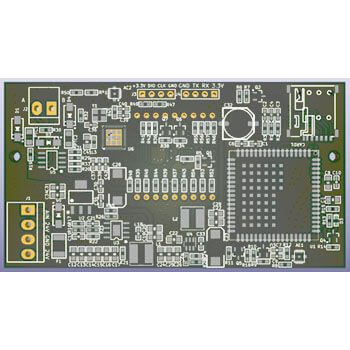

PCB作为电子产品的基础,所设计的 PCB 图形既要用于 PCB 的制造,又要用于 PCB的安装。PCB 的制造和 PCB 组件的安装分属于两个不同的制造专业,两者在制造工艺方法和设备上有很大的差别,制造要求也大不相同。因此所设计的 PCB 需要同时满足两个方面的可制造性要求:本身的可制造性要求和印制板组装件的可制造性要求。

PCB 的设计、制造和组装分属于三个不同的专业技术领域。作为一个优秀的 PCB 设计者,既要精通电路设计,又要了解和熟悉 PCB 的制造和元器件安装工艺要求,还应当了解所选用的元器件的特性和基本的尺寸,以及安装和焊接时所用的焊料、焊剂的特性等要求,要把这些要求有机地融合在一起。在一个设计中实现总体优化,不是一个很容易的事情,这需要有丰富的设计实践经验。

PCB 的设计可制造性包括 PCB 本身的可制造性和印制板组装件的可制造性。PCB 本身的可制造性需要考虑印制板生产工艺规范要求,印制板组装件的可制造性需要考虑装联工艺规范要求。

PCB本身的可制造性设计

PCB 本身(又称裸板)是指没有安装电子元器件的光板。对 PCB 本身的可制造性设计而言,主要考虑的是印制板制造工艺对 PCB 设计的要求。PCB 有许多种类(如多层刚性印制板与单面或双面印制板),不同种类有不同的加工方法,其可制造性设计要求是不同的。在进行 PCB 设计时,需要根据所设计的 PCB 结构特点,了解相关的 PCB 生产工艺特点,进行可制造性设计考虑。

PCB 的可制造性所要求的技术指标与 PCB 的制造工艺技术水平发展现状和印制板制造厂商有关,例如,对于导线宽度为 0.lmm,最小通孔直径为 0.3mm 的 PCB,有些生产厂商就不能加工,只有一些设备和工艺条件较好的生产厂可以加工。有的设计人员不注意这些问题,认为产品能设计出来就能制造出来,或者认为印制板的布局、布线设计正确与否是自己的事,能否制造出来是生产和工艺的事,这个概念是错误的。在考虑 PCB 的可制造性技术指标时,要根据当前的印制板加工工艺水平和预计要选定的印制板生产厂商的工艺要求来确定,不然所设计的产品将难以制作或制作不了。

满足PCB 本身的可制造性要求需要考虑的一些设计因素如下

PCB 本身的可制造性要求:

1. PCB 的外形尺寸和精度。受设备加工尺寸和精度要求限制,设计时应考虑最大和最小加工尺寸,尺寸精度和工艺边的尺寸。

2. PCB 基材的类型和规格的选用。应考虑印制板的加工方法,所选择的 PCB 基材的种类和尺寸规格应尽量符合标准。

3. 确定 PCB 的结构和厚度。PCB 的结构和厚度首先必须满足印制板的电气和机械性要求,但也必须考虑制造的可能性。例如,多层印制板的最高层数、中间介质层和板的总厚度等,都受生产加工能力的制约,在确定这些参数时应与PCB的生产商协商。

4. 确定 PCB 厚度与孔径比。PCB 的总厚度与导通孔直径的比值是制约可制造性的重要指标。受金属化孔工艺的制约,孔径越小,基板越厚,其孔金属化的难度就越大,所以应选择适当的板厚与孔径比,以利于孔的金属化处理和电镀。

5. 确定最小孔径、孔的最小间距。受生产设备和孔金属化能力的制约,设计时应考虑与生产能力和水平相适应。

6. 注意焊盘图形的形式。由于最小连接盘宽度会受 PCB 的安装、焊接要求和印制板制作精度限制,故设计时应综合考虑这两个方面的可制造性要求。

7. 注意印制导线的宽度、导线间距及其精度。受印制板制作中的图形转移和蚀刻工艺水平制约,生产过程会影响印制板导线间的耐电压、绝缘电阻和印制板的特性阻抗等性能,应综合考虑设计。

8. 布局、布线等设计要素直接影响电子元器件的安装、印制板制造精度、耐电压及绝缘电阻等工艺性能和印制板的电磁兼容性。布线的均匀程度还会影响印制板的翘曲度等机械性能,进而影响表面安装元器件焊接的可靠性,设计时应按工艺要求和电气要求综合考虑。

9. 对不同类型的 PCB 还有一些特殊的可制造性考虑,如挠性印制板、高密度互连板等。

在考虑 PCB本身的可制造性设计指标时,应不超过 PCB当前的制造工艺极限或预选生产商的生产能力极限,必要时应与预选的 PCB 生产商进行工艺协商,或对生产商进行生产能力考核认证,以确认合格的PCB生产商。

印制板组装件的可制造性设计

在 PCB 图形设计完成时,元器件的安装、焊接形式,以及产品测试、维修的难易程度就已经基本确定了,因此印制板组装件的可制造性设计在印制板图形设计时就必须考虑好。因为在 PCB 图形设计中,布局、布线时元器件的安装位置和密度及连接的走线关系,对元器件安装合理与否,能否便于检测和维修有决定性作用,所以在 PCB 图形设计时就应考虑产品的安装、焊接、维修和测试的可制造性。

印制板组装件的可制造性设计随元器件的安装方法不同而有很大区别。印制板的安装方式根据元器件的封装形式,可以分为通孔安装、表面安装、微组装或芯片直接封装。不同的安装方式对印制板的基材和复杂程度要求是不同的,因而对印制板的设计可制造性要求也不相同。

印制板组装件的可制造性设计还与元器件焊接的方式有关,常用的焊接方式有手工焊接、波峰焊接、再流焊接(回流焊)及压焊(bonding)。对于手工焊接,可以采用阻焊膜也可以不采用阻焊膜;在波峰焊接和再流焊接中,为防焊接时产生桥连和短路,必须采用阻焊膜;再流焊接的印制板设计中,还需要设计网印焊膏用的模板;采用压焊连接时,应考虑焊盘表面涂(镀)层的匹配问题。不同的焊接方法,对镀层的种类和厚度要求不同,匹配不当将会引起焊接失效或产生缺陷。

无论采用哪一种安装方式或哪一种焊接方法,印制板组装件的可制造性设计的通用要求如下。

印制板组装件可制造性设计要求:

1. 布局时,元器件的安装间距和与板边缘距离应符合安装、维修和测试的要求。

2. 元器件(含插针)的安装孔应有足够的插装和焊接的间隙。

3. 焊盘和最小环宽尺寸应能满足焊接后形成可靠连接的要求。

4. 焊盘尺寸和位置应满足安装和焊接质量的要求。

5. 对于需要加固或需要外加散热器的元器件周围,应留出加固和安装散热器的空间。

6. 根据元器件的发热情况,按热设计要求确定元器件是贴板或离板安装,还是外加散热器。元器件的布局和排列方向应有利于散热。

7. 元器件的安装位置和极性标志应清楚准确,应与电原理图要求相符,网印的标识应满足网印工艺要求。

8. 元器件体下面的过孔和其他不需焊接的孔应有阻焊覆盖,以防焊接时焊料流到元器件体上损坏元器件或使金属壳的元器件体短路。

9. 在超大规模元器件或发热元器件周围的规定的范围内,不允许布设其他元器件或过孔。

10. 印制板上的测试点尽量设置在板的边缘或不易被其他元器件遮挡的地方,以便于测试。

11. 在元器件的布局中,应充分考虑电磁兼容问题。

相关咨询

工厂展示

联系我们

成都子程新辉电子设备有限公司

联系人:文先生

手机:13183865499

QQ:1977780637

地址:成都市金牛区星辉西路2号附1号(台谊民生大厦)407号